Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

$1

≥50 Piece/Pieces

Model No: customize

Marka: Ceramika Puwei

Miejsce Pochodzenia: Chiny

Rodzaje: Ceramika piezoelektryczna, Ceramika elektrotermiczna, Ceramika wysokiej częstotliwości, Ceramika dielektryczna

Materiał: GLINKA

Diody Laserowe O Dużej Mocy Ceramiki: 99,6% ceramiczne podłoże tlenku glinu dla diod laserowych o dużej mocy

| Jednostki sprzedaży: | Piece/Pieces |

|---|---|

| Typ pakietu: | Podłoża ceramiczne pakowane są w kartony z plastikowymi wkładkami zabezpieczającymi przed zarysowaniami i wilgocią. Solidne kartony układane są na paletach i zabezpieczane paskami lub folią termokurczliwą. Zapewnia to stabilność, łatwą obsługę i utrzymuje |

| Przykład obrazu: |

Packaging: Podłoża ceramiczne pakowane są w kartony z plastikowymi wkładkami zabezpieczającymi przed zarysowaniami i wilgocią. Solidne kartony układane są na paletach i zabezpieczane paskami lub folią termokurczliwą. Zapewnia to stabilność, łatwą obsługę i utrzymuje

wydajność: 1000000

transport: Ocean,Air,Express

Place of Pochodzenia: Chiny

Wsparcie: The annual output of ceramic substrate products is 1 million pieces.

Certyfikat: GXLH41023Q10642R0S

Porta: Shanghai,Beijing,Xi’an

Incoterm: FOB,CIF,EXW

Podłoże ceramiczne Puwei zawierające 99,6% tlenku glinu zostało zaprojektowane specjalnie w celu spełnienia ekstremalnych wymagań termicznych, mechanicznych i elektrycznych opakowań optoelektronicznych i mikroelektronicznych o dużej mocy. Podłoże to, wykonane z tlenku glinu (Al₂O₃) o ultrawysokiej czystości (>99,6%), zapewnia wyjątkowe odprowadzanie ciepła, doskonałą izolację elektryczną i solidną stabilność mechaniczną. Służy jako kluczowa, wysokowydajna podstawa do montażu komponentów mikroelektronicznych dużej mocy, takich jak diody laserowe, zapewniając niezawodne działanie, dłuższą żywotność i maksymalną wydajność w wymagających systemach, takich jak moduły wysokiej częstotliwości i urządzenia zasilające .

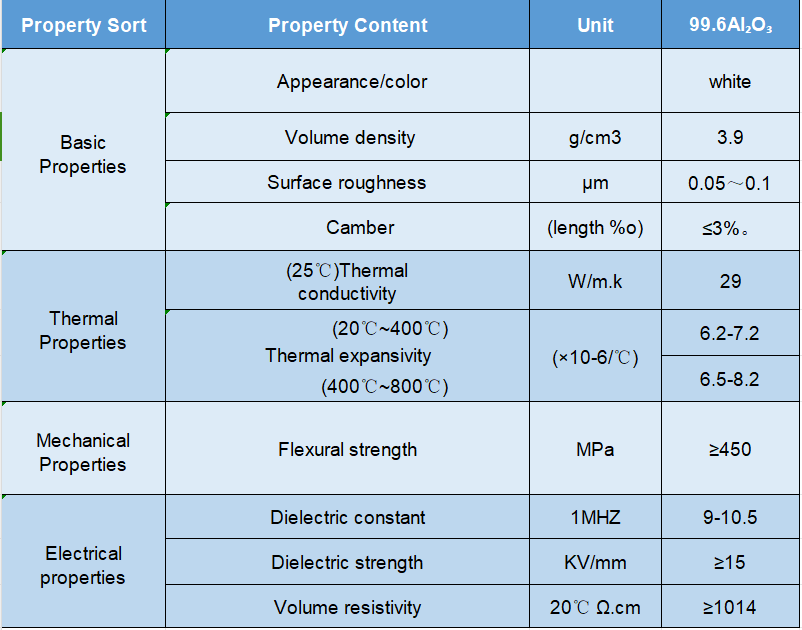

Nasze substraty zawierające 99,6% tlenku glinu charakteryzują się precyzyjnymi, spójnymi właściwościami, które są kluczowe dla niezawodnego projektowania systemów w zastosowaniach optoelektronicznych i produkcji układów scalonych .

Skład materiału: > 99,6% tlenek glinu (Al₂O₃). Gęstość: 3,90 - 3,98 g/cm3. Kolor: biały / kość słoniowa. Absorpcja wody: 0% (w pełni gęsta). Wytrzymałość na zginanie: 350 - 450 MPa. Wytrzymałość na ściskanie: > 2500 MPa. Twardość (Vickersa): > 1500 HV.

Przewodność cieplna: 25 - 30 W/(m·K) @ 25°C. Współczynnik rozszerzalności cieplnej (CTE): 7,0 - 7,5 x 10⁻⁶/°C. Maksymalna temperatura ciągłego użytkowania: 1600°C. Odporność na szok termiczny: doskonała.

Rezystywność objętościowa: > 10¹⁴ Ω·cm @ 25°C. Stała dielektryczna (εr): 9,5 - 9,8 @ 1 MHz. Tangens straty dielektrycznej (tangens δ): < 0,0002 @ 1 MHz. Wytrzymałość dielektryczna: > 15 kV/mm.

Podłoże to jest wszechstronnym rozwiązaniem dla wymagających wyzwań związanych z mikroelektroniką i zarządzaniem temperaturą.

Podstawowa aplikacja do montażu listew i stosów diod laserowych w systemach cięcia przemysłowego, estetyce medycznej i systemach LiDAR. Ma kluczowe znaczenie dla zarządzania ciepłem w celu utrzymania jakości wiązki.

Stosowany jako podłoże izolacyjne dla elementów mikrofalowych , takich jak tranzystory mocy RF i wzmacniacze w systemach telekomunikacyjnych i radarowych.

Działa jako solidna płyta bazowa dla grubowarstwowych mikroukładów hybrydowych , zapewniając izolację elektryczną i stabilną platformę dla elementów drukowanych metodą sitodruku w sterowaniu lotniczym i przemysłowym.

Służy jako element pomocniczy o wysokiej przewodności cieplnej dla chipów LED dużej mocy w reflektorach samochodowych i projektorach.

Zapewnia stabilną, izolującą platformę do pakowania czujników , szczególnie w przypadku czujników ciśnienia i gazu o wysokiej temperaturze.

Właściwa integracja jest kluczem do odblokowania pełnej wydajności. Postępuj zgodnie z poniższymi ogólnymi krokami, aby zapewnić niezawodny montaż komponentów mikroelektronicznych dużej mocy .

Czystość 99,6% oznacza znaczny skok wydajności w porównaniu ze standardowym tlenkiem glinu wynoszącym 96%, oferując wyraźne korzyści w przypadku krytycznych opakowań elektronicznych :

Puwei specjalizuje się w dostosowywaniu podłoży zawierających 99,6% tlenku glinu do Twoich dokładnych wymagań w zakresie elementów izolacyjnych i zaawansowanych obwodów.

Puwei angażuje się w dostarczanie produktów spełniających najwyższe standardy na rynki światowe.

The file is encrypted. Please fill in the following information to continue accessing it

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.