Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

$5

≥50 Piece/Pieces

Marka: Ceramika Puwei

Miejsce Pochodzenia: Chiny

Rodzaje: Ceramika wysokiej częstotliwości

Materiał: Azotek krzemu

Moduły SIC SI3N4 AMP Copper-odziane Miedziane Podłoże: SI3N4 Ceramiczny podłoże miedziane miedzi

| Jednostki sprzedaży: | Piece/Pieces |

|---|---|

| Typ pakietu: | Podłoża ceramiczne pakowane są w kartony z plastikowymi wkładkami zabezpieczającymi przed zarysowaniami i wilgocią. Solidne kartony układane są na paletach i zabezpieczane paskami lub folią termokurczliwą. Zapewnia to stabilność, łatwą obsługę i utrzymuje |

| Przykład obrazu: |

Packaging: Podłoża ceramiczne pakowane są w kartony z plastikowymi wkładkami zabezpieczającymi przed zarysowaniami i wilgocią. Solidne kartony układane są na paletach i zabezpieczane paskami lub folią termokurczliwą. Zapewnia to stabilność, łatwą obsługę i utrzymuje

wydajność: 1000000

transport: Ocean,Air,Express

Place of Pochodzenia: Chiny

Wsparcie: The annual output of ceramic substrate products is 1 million pieces.

Certyfikat: GXLH41023Q10642R0S

Porta: Shanghai,Beijing,Xi’an

Rodzaj płatności: T/T

Incoterm: FOB,CIF,EXW

Podłoże pokryte miedzią Si3N4 AMB firmy Puwei Ceramic stanowi najnowocześniejsze rozwiązanie dla modułów mocy z węglika krzemu nowej generacji. Zaprojektowane specjalnie z myślą o wymagających wymaganiach elektroniki dużej mocy, to zaawansowane podłoże łączy w sobie wyjątkowe właściwości mechaniczne ceramiki z azotku krzemu z doskonałą wydajnością termiczną i elektryczną technologii aktywnego lutowania metali.

Ceramika z azotku krzemu wybrana do naszego podłoża Si3N4-AMB charakteryzuje się współczynnikiem rozszerzalności cieplnej, który dokładnie odpowiada wymaganiom SiC, co czyni je idealnymi do zastosowań w środowiskach wymagających wysokiego ciśnienia, wysokiej temperatury i wysokiej częstotliwości. Ta kompatybilność sprawia, że nasze podłoża doskonale nadają się do różnych struktur modułów mocy SiC, w tym konfiguracji HPD (High Power Density), DCM (pamięć dwukanałowa) i T-PAK w zaawansowanych opakowaniach elektronicznych .

Wysokowydajny substrat Si3N4 AMB zoptymalizowany pod kątem zastosowań energetycznych SiC

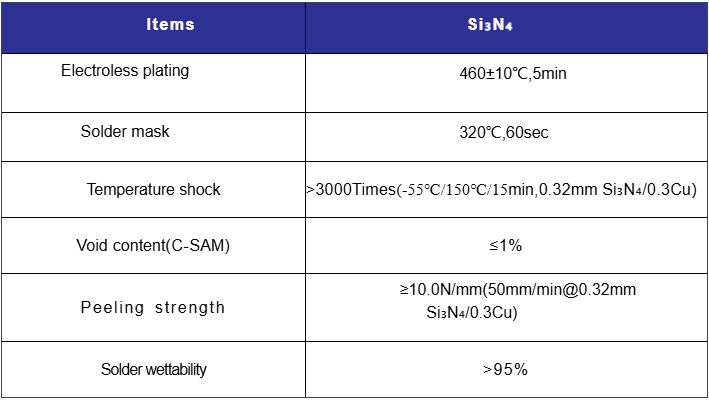

Kompleksowe porównanie wydajności technicznej pokazujące zalety azotku krzemu

Współczynnik rozszerzalności cieplnej naszej ceramiki z azotku krzemu (3,2 ppm/°C) jest bardzo zbliżony do półprzewodników SiC (3,7 ppm/°C), minimalizując naprężenia termiczne na krytycznych powierzchniach międzyfazowych. Ta kompatybilność wydłuża żywotność produktu i zwiększa niezawodność w układach scalonych dużej mocy i zaawansowanych zastosowaniach opakowań mikroelektroniki .

Nasze podłoże Si3N4-AMB wyraźnie przewyższa tradycyjne podłoża DBC z tlenku glinu pod względem odporności na szok termiczny i wytrzymałości na obciążenia dynamiczne. Unikalna mikrostruktura azotku krzemu zapobiega rozprzestrzenianiu się pęknięć pod wpływem szybkich zmian temperatury, dzięki czemu idealnie nadaje się do trudnych warunków termicznych w urządzeniach zasilających i zastosowaniach motoryzacyjnych.

Proces produkcji substratu AMB stanowi znaczną poprawę w porównaniu z tradycyjnymi metodami DBC. W porównaniu z konwencjonalnymi podłożami DBC, nasze podłoża AMB oferują znaczne korzyści w zakresie obciążalności prądowej, siły wiązania i długoterminowej niezawodności w przypadku wymagających komponentów mikroelektronicznych dużej mocy .

Dzięki wytrzymałości na zginanie przekraczającej 800 MPa nasze podłoża z azotku krzemu zapewniają 3-5 razy większą wytrzymałość mechaniczną w porównaniu z podłożami z tlenku glinu. Ta wyjątkowa wytrzymałość wytrzymuje naprężenia mechaniczne, wibracje i cykle termiczne w najbardziej wymagających zastosowaniach, zapewniając niezawodne działanie w trudnych warunkach pracy.

Ponieważ pojazdy elektryczne stają się największym rynkiem terminali dla podłoży ceramicznych AMB, branża szybko przyjmuje ścieżkę technologiczną „SiC + AMB”. Aby zaradzić obawom związanym z zasięgiem w pojazdach o nowej energii, wzrasta współczynnik penetracji architektury wysokiego napięcia 800 V, co sprawia, że nasze podłoże Si₃N4-AMB jest preferowanym rozwiązaniem opakowaniowym dla elektrycznych napędów samochodowych, inwersji transportu kolejowego, magazynowania energii wiatrowo-słonecznej i energii wodorowej.

Oceń specyficzne wymagania dotyczące modułu zasilania, w tym potrzeby w zakresie zarządzania ciepłem, czynniki naprężeń mechanicznych i specyfikacje wydajności elektrycznej, aby uzyskać optymalny projekt opakowania elektronicznego .

Wykorzystuj dane właściwości materiału do kompleksowego modelowania wydajności, upewniając się, że podłoże spełnia wymagania w zakresie zarządzania termicznego i niezawodności mechanicznej.

Podaj układ obwodów i specyfikacje, wykorzystując naszą wiedzę specjalistyczną w zakresie ceramiki metalizowanej , aby stworzyć zoptymalizowane projekty podłoża dla modułów SiC.

Wytwarzaj próbki walidacyjne do rygorystycznych testów cykli termicznych, cykli zasilania i testów naprężeń mechanicznych w symulowanych warunkach pracy.

Dostosuj swoje procesy montażowe, aby wykorzystać unikalne właściwości podłoży AMB z azotku krzemu, zapewniając odpowiednie zarządzanie temperaturą i integralność mechaniczną.

Wykonaj dokładne testy elektryczne, termiczne i mechaniczne, aby sprawdzić, czy wydajność spełnia standardy branżowe i wymagania specyficzne dla aplikacji.

Przejście do produkcji masowej dzięki naszym solidnym systemom zapewnienia jakości i specjalistycznej wiedzy produkcyjnej, zapewniającym spójne i niezawodne działanie wszystkich jednostek.

Jako największy rynek terminali dla podłoży ceramicznych AMB, pojazdy elektryczne korzystają z naszych substratów Si3N4 w falownikach trakcyjnych, ładowarkach pokładowych i przetwornicach DC-DC. Architektura wysokiego napięcia 800 V w nowych pojazdach energetycznych szczególnie czerpie korzyści z technologii „SiC + AMB” zapewniającej zwiększoną wydajność i niezawodność.

Systemy konwersji mocy i sterowania w pociągach dużych prędkości i infrastrukturze kolejowej, gdzie niezawodność w warunkach wibracji, naprężeń mechanicznych i ekstremalnych temperatur ma ogromne znaczenie dla bezpieczeństwa i wydajności operacyjnej.

Systemy integracji energii wiatrowej, słonecznej i magazynowania oraz zastosowania energii wodorowej wymagające niezawodnego zarządzania ciepłem, doskonałej odporności na szok termiczny i długoterminowej niezawodności w środowiskach zewnętrznych o dużych wahaniach temperatury.

Napędy silnikowe dużej mocy, urządzenia automatyki przemysłowej i systemy konwersji mocy wymagające wyjątkowej wytrzymałości mechanicznej, wydajności w zakresie cykli cieplnych i niezawodności w trudnych warunkach przemysłowych.

Moduły mocy SiC nowej generacji, w tym konfiguracje HPD, DCM i T-PAK, w których zarządzanie temperaturą, dopasowanie CTE i wytrzymałość mechaniczna mają kluczowe znaczenie dla wydajności i trwałości modułów wysokiej częstotliwości .

Staranny dobór proszku azotku krzemu o wysokiej czystości o zweryfikowanych właściwościach termicznych i mechanicznych, zapewniający stałą wydajność w wymagających zastosowaniach.

Precyzyjne formowanie surowych brył ceramicznych przy użyciu zaawansowanych technik w celu uzyskania optymalnej gęstości i mikrostruktury w celu uzyskania ulepszonych właściwości mechanicznych.

Kontrolowany proces spiekania w celu opracowania optymalnej mikrostruktury ceramicznej pod względem wytrzymałości, przewodności cieplnej i odporności na szok termiczny.

Szlifowanie i polerowanie w celu uzyskania dokładnej grubości, płaskości i jakości powierzchni w celu uzyskania optymalnej wydajności wiązania.

Zaawansowany proces AMB wykorzystujący reaktywne stopy lutownicze do tworzenia silnych wiązań metalurgicznych pomiędzy warstwami ceramiki z azotku krzemu i miedzi.

Precyzyjna fotolitografia i trawienie złożonych wzorów obwodów miedzianych z doskonałą rozdzielczością cech i optymalnymi ścieżkami prądowymi.

Zastosowanie wykończeń ochronnych i lutowniczych w celu zapewnienia niezawodnych procesów montażowych i długoterminowej stabilności działania.

Rygorystyczne kontrole i testy wydajności w celu sprawdzenia, czy właściwości termiczne, elektryczne i mechaniczne odpowiadają specyfikacjom.

Staranne opakowanie, aby zapobiec uszkodzeniom podczas transportu i zapewnić integralność produktu po przybyciu do Twojego zakładu.

Puwei Ceramic utrzymuje najwyższe standardy jakości dzięki kompleksowym międzynarodowym certyfikatom zapewniającym niezawodne, profesjonalne komponenty na rynki światowe:

Oferujemy kompleksowe usługi dostosowywania, aby spełnić specyficzne wymagania dotyczące modułów SiC i wyzwań związanych z aplikacjami w zaawansowanej energoelektronice i opakowaniach mikroelektroniki .

Jako specjaliści w dziedzinie zaawansowanych materiałów ceramicznych oferujemy pełną gamę rozwiązań, w tym ceramikę z tlenku glinu, ceramikę z azotku glinu, ceramikę z węglika krzemu, ceramikę z azotku krzemu i ceramiczne materiały metalizujące. Niezależnie od tego, czy potrzebujesz stabilności w wysokiej temperaturze, zwiększonej sztywności, barier antykorozyjnych, czy niskiego współczynnika rozszerzalności cieplnej, nasza wiedza w zakresie ceramiki metalizowanej pozwala nam dostarczać innowacyjne rozwiązania, które zapewniają znaczne korzyści w zakresie wydajności i kosztów dla Twoich specyficznych wymagań.

The file is encrypted. Please fill in the following information to continue accessing it

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.