Podłoże metalizowane DPC: wysokowydajna podstawa dla zaawansowanych obwodów cienkowarstwowych

Przegląd produktu

Metalizowane podłoże miedziane (DPC) firmy Puwei to precyzyjnie wykonana platforma ceramiczna zaprojektowana w celu podniesienia wydajności i niezawodności wysokiej klasy obwodów cienkowarstwowych. Zaprojektowany, aby służyć jako idealny fundament dla grubowarstwowych hybrydowych mikroukładów i obwodów RF , łączy w sobie wyjątkowo gładkie wykończenie powierzchni, wyjątkowe zarządzanie temperaturą i doskonałe właściwości elektryczne. Podłoże to jest idealnym wyborem do wymagających zastosowań w opakowaniach mikroelektroniki , zastosowaniach mikrofalowych i opakowaniach czujników , gdzie integralność sygnału, miniaturyzacja i rozpraszanie ciepła mają kluczowe znaczenie.

Dane techniczne

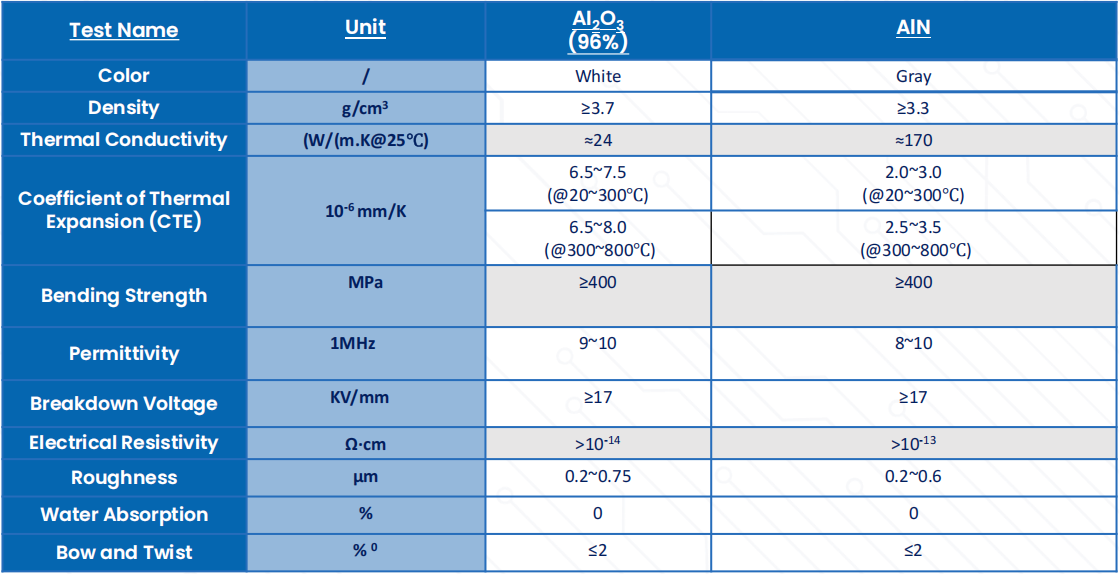

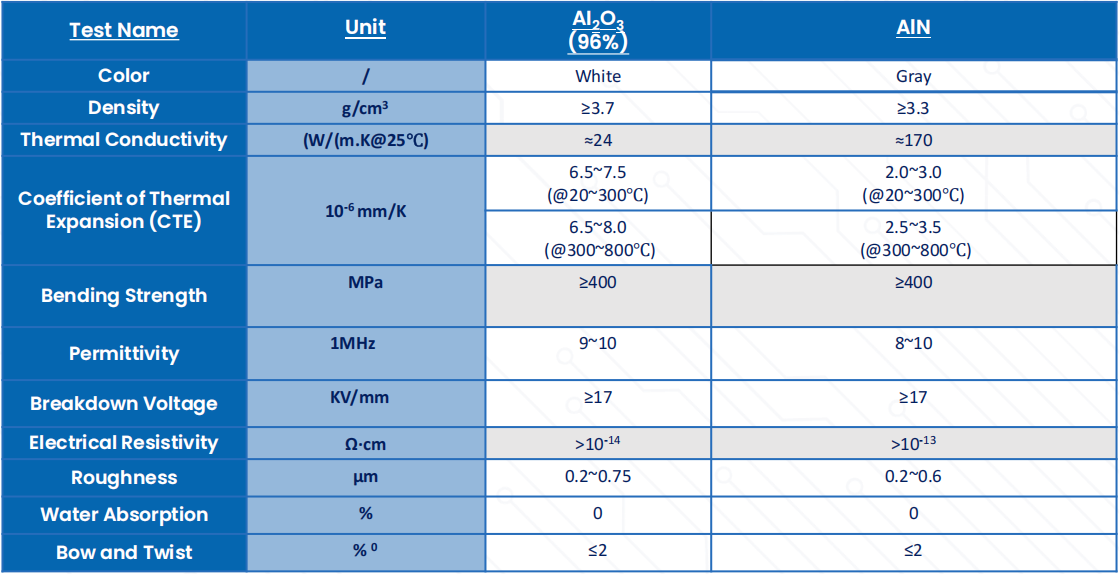

Opcje podstawowego materiału ceramicznego:

- Azotek glinu (AlN): Przewodność cieplna: 170-230 W/m·K. Stała dielektryczna: ~8,8 @ 1 MHz. Optymalny do zastosowań o dużej mocy i wysokiej częstotliwości.

- Tlenek glinu (Al₂O₃): Solidny i ekonomiczny standard o doskonałych właściwościach izolacji elektrycznej.

Metalizacja i wydajność obwodu:

- Technologia: Miedź platerowana bezpośrednio (DPC).

- Grubość miedzi: 10 do 100 µm.

- Rozdzielczość obwodu: szerokość linii/odstęp do 25 µm.

- Chropowatość powierzchni: Ra < 0,1 µm.

- Wytrzymałość na odrywanie: ≥ 8 N/mm.

- Zakres częstotliwości: Nadaje się do zastosowań do 40 GHz.

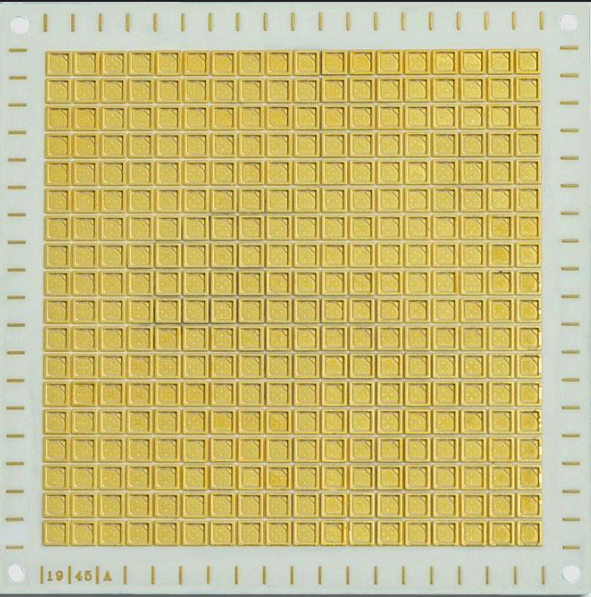

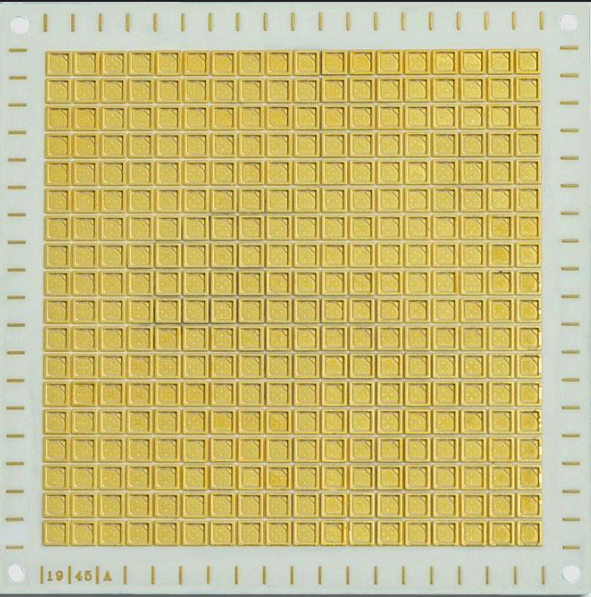

Wizualizacja produktu

Precyzyjne podłoże DPC z drobnymi śladami miedzi, gotowe do nałożenia cienkowarstwowej warstwy.

Szczegółowe porównanie ułatwiające wybór materiału w celu uzyskania optymalnej wydajności i wartości.

Kluczowe cechy i zalety technologiczne

- Niezrównana jakość powierzchni: Ultra gładkie, lustrzane wykończenie (Ra<0,1 µm) zostało zaprojektowane z myślą o doskonałej przyczepności i równomiernym osadzaniu cienkich warstw, co jest warunkiem wstępnym wysokiej jakości elementów rezystorów foliowych i ścieżek przewodzących.

- Precyzyjne wzornictwo drobnoliniowe: pozwala uzyskać geometrię ścieżek do 25 µm, umożliwiając projektowanie obwodów o dużej gęstości, niezbędnych w przypadku zminiaturyzowanych układów scalonych i zaawansowanych mikroukładów hybrydowych .

- Doskonałe zarządzanie ciepłem: Bezpośrednie wiązanie miedzi z ceramiką o wysokiej przewodności cieplnej, taką jak AlN, tworzy wydajny rozpraszacz ciepła, kluczowy dla chłodzenia Komponenty mikroelektroniczne dużej mocy i diody laserowe.

- Gotowość do pracy w wysokich częstotliwościach i częstotliwościach radiowych: Niskostratne materiały ceramiczne w połączeniu z precyzyjną metalizacją zapewniają doskonałą integralność sygnału, dzięki czemu idealnie nadają się do stosowania na komponentach mikrofalowych i podłożach modułów wysokiej częstotliwości .

- Solidny fundament mechaniczny: Wysoka wytrzymałość na odrywanie i stabilność wymiarowa zapewniają trwałą podstawę dla konstrukcji wielowarstwowych i niezawodnej pracy pod obciążeniem termicznym.

Proces integracji z produkcją cienkowarstwową

- Aktywacja powierzchniowa: Po otrzymaniu należy wykonać lekkie czyszczenie plazmowe lub chemiczne, aby zapewnić optymalną energię powierzchniową dla pierwszej cienkiej warstwy.

- Osadzanie cienkowarstwowe: Kontynuuj standardowe procesy napylania, odparowywania lub CVD, aby osadzić folie przewodzące, rezystancyjne lub dielektryczne bezpośrednio na przygotowanej powierzchni.

- Tworzenie wzorów obwodów: Użyj fotolitografii i trawienia, aby zdefiniować precyzyjne wzory obwodów na osadzonych cienkich warstwach.

- Montaż komponentów: Zamontuj aktywne matryce, elementy pasywne lub inne gołe płytki ceramiczne za pomocą technik lutowania, żywicy epoksydowej lub łączenia drutem.

- Testowanie i pakowanie: Przeprowadź ostateczną weryfikację elektryczną i kontynuuj hermetyzację lub hermetyczne uszczelnienie, zgodnie z wymaganiami aplikacji.

Podstawowe scenariusze zastosowań

- Komunikacja radiowa i mikrofalowa: wzmacniacze mocy, wzmacniacze niskoszumowe (LNA), filtry i moduły antenowe do systemów telekomunikacyjnych i radarowych.

- Elektronika dużej mocy i elektronika samochodowa: podłoża dla urządzeń zasilających , sterowników IGBT i jednostek sterujących silnika (ECU), w których najważniejsze są cykle termiczne i niezawodność.

- Elektronika lotnicza i obronna: Ma kluczowe znaczenie dla awioniki, radarów i sprzętu komunikacji satelitarnej, wymagającej wysokiej niezawodności w ekstremalnych warunkach.

- Systemy medyczne i czujniki: stosowane w urządzeniach wszczepialnych, sprzęcie diagnostycznym i czujnikach o wysokiej precyzji, gdzie czystość i stabilność sygnału nie podlegają negocjacjom.

- Zaawansowana optoelektronika: służąca jako stabilna platforma dla układów diod laserowych i opakowań LED o wysokiej jasności, skutecznie zarządzająca związanym z tym ciepłem.

Propozycja wartości dla odbiorców przemysłowych

- Zwiększ wydajność produkcyjną: Doskonała jakość powierzchni zmniejsza defekty cienkich warstw, bezpośrednio poprawiając wskaźnik powodzenia produkcji i redukując ilość odpadów.

- Włącz projekty nowej generacji: Funkcja precyzyjnej linii pozwala na większą gęstość obwodów i miniaturyzację, zapewniając Twoim produktom przewagę konkurencyjną.

- Zwiększ niezawodność produktu końcowego: Doskonałe właściwości termiczne i mechaniczne prowadzą do dłuższej żywotności operacyjnej i mniejszej liczby awarii w terenie.

- Uprość architekturę systemu: Znakomita przewodność cieplna może zmniejszyć lub wyeliminować potrzebę stosowania złożonego chłodzenia wtórnego, obniżając całkowity koszt i rozmiar systemu.

Certyfikaty jakości i zgodność

Nasza produkcja objęta jest Systemem Zarządzania Jakością posiadającym certyfikat ISO 9001:2015. Zapewniamy pełną zgodność z dyrektywami RoHS i REACH, a nasze procesy gwarantują identyfikowalność materiałów i spójność pomiędzy partiami, wspierając wymagania Twojego rynku globalnego.

Dostosowywanie i usługi OEM/ODM

Dostarczamy rozwiązania dostosowane do konkretnych potrzeb technicznych i projektowych:

- Wybór materiału: Wybierz pomiędzy standardowym Al₂O₃ lub wysokowydajnym AlN陶瓷基板 (podłoże ceramiczne AlN) .

- Wymiary i kształt: niestandardowe rozmiary i kształty, w tym duże formaty paneli dla wydajnego przetwarzania wsadowego.

- Układ obwodów: Pełna obsługa niestandardowych, złożonych wzorców obwodów w oparciu o dostarczone pliki Gerber.

- Zaawansowane funkcje: Implementacja platerowanych otworów przelotowych (PTH), ślepych przelotek lub struktur wnękowych do opakowań 3D.

- Wykończenie powierzchni: Opcje obejmują gołą miedź, ENIG lub srebro zanurzeniowe, aby dopasować się do procesu montażu.

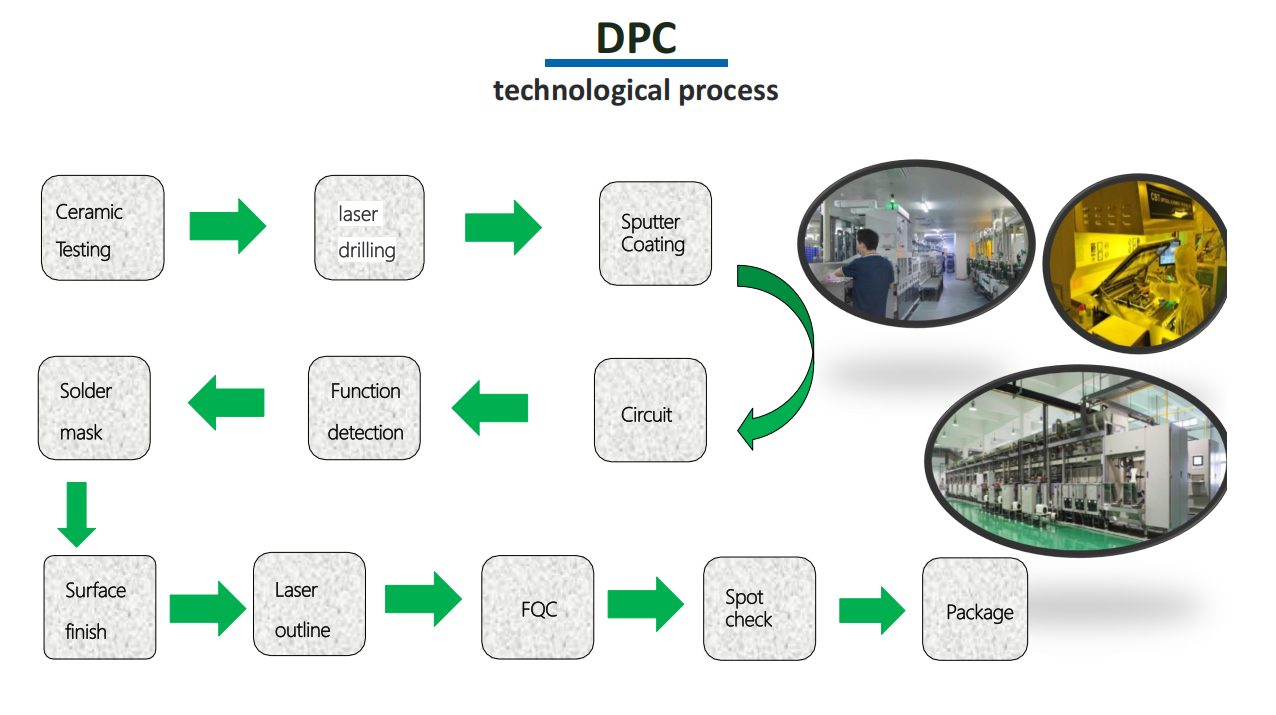

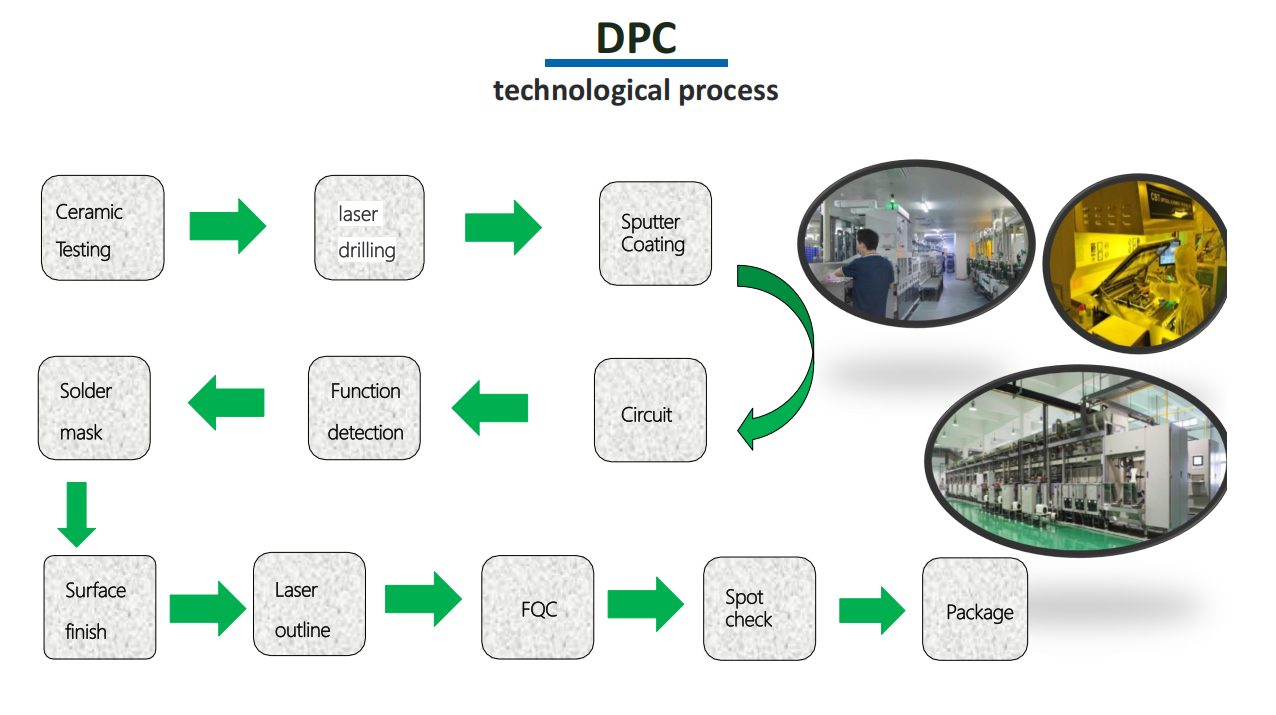

Proces produkcyjny i zapewnienie jakości

Nasz kontrolowany, etapowy proces produkcyjny zapewnia precyzję i niezawodność.

- Przygotowanie podłoża ceramicznego: Półfabrykaty ceramiczne o wysokiej czystości są precyzyjnie szlifowane i polerowane w celu uzyskania wymaganego wykończenia powierzchni.

- Osadzanie warstwy nasion: Cienka, jednolita warstwa przyczepna jest nakładana poprzez napylanie.

- Wzorzyste powlekanie miedzią: Miedź jest powlekana galwanicznie do precyzyjnych grubości poprzez maskę fotorezystu, która definiuje niestandardowy wzór obwodu.

- Końcowe trawienie i wykończenie: Maska jest usuwana, a podłoże przechodzi końcowe czyszczenie i obróbkę powierzchniową.

- Kompleksowa kontrola jakości: każde podłoże przechodzi przed wysyłką 100% testów elektrycznych, automatycznej kontroli optycznej (AOI) i weryfikacji wymiarowej.

Ten skrupulatny proces, oparty na naszym rozległym doświadczeniu w produkcji rozwiązań w zakresie opakowań elektronicznych , gwarantuje, że podłoże będzie działać zgodnie z oczekiwaniami w najbardziej wymagających zastosowaniach cienkowarstwowych.